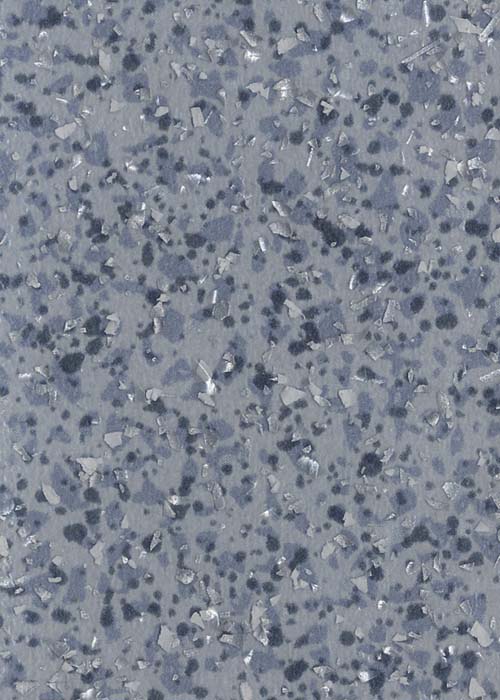

Значительный интерес представляет процесс производства поливинилхлоридного линолеума с тканевой основой на каландрах, применяемых при производстве глифталевого линолеума, впервые освоенный на одном из линолеумных предприятий Германской Демократической Республики. Интересен этот способ производства тем, что его можно организовать на оборудовании любого из действующих предприятий, выпускающих глифталевый линолеум, без каких-либо затрат на переоборудование, за исключением установки нескольких смесителей Z-образного типа и барабанных с паровой рубашкой. Технологический процесс весьма прост, наиболее экономичен по расходу поливинилхлорида и позволяет получать цветной линолеум с мраморовидным рисунком на всю толщину износоустойчивого слоя.

Значительный интерес представляет процесс производства поливинилхлоридного линолеума с тканевой основой на каландрах, применяемых при производстве глифталевого линолеума, впервые освоенный на одном из линолеумных предприятий Германской Демократической Республики. Интересен этот способ производства тем, что его можно организовать на оборудовании любого из действующих предприятий, выпускающих глифталевый линолеум, без каких-либо затрат на переоборудование, за исключением установки нескольких смесителей Z-образного типа и барабанных с паровой рубашкой. Технологический процесс весьма прост, наиболее экономичен по расходу поливинилхлорида и позволяет получать цветной линолеум с мраморовидным рисунком на всю толщину износоустойчивого слоя.

Для изготовления этого вида линолеума применяется следующее сырье: 1) поливинилхлоридная смола — игелит марки G; 2) плагтификаторы — мезамоль, хлорирозанные парафины и трикрезилфосфат; 3) наполнители — древесная мука; 4) пигменты — титановые белила, сурик железный, охра, ультрамарин и другие; 5) ткань джутовая, вес 1 м2 — 350 г. Характеристики указанного сырья приведены ранее. Приготовление линолеумной массы.

Просеянную поливинилхлоридную смолу, пигменты и древесную муку загружают в смеситель Z-образного типа и перемешивают в течение 15 мин. с одновременным подогреванием смеси до 125-130° (смеситель обогревают паром).

Затем, не останавливая смеситель, через специальное отверстие в крышке заливают пластификатор и смесь перемешивают еще 30 мин. Для получения мраморовидного рисунка линолеумную смесь готовят двух цветов. С этой целью в другом смесителе такого же типа аналогичным способом готовят линолеумную массу, но другого цвета.

Линолеумную массу из обоих смесителей подают в смесительный барабан и перемешивают в течение 40-45 мин. при температуре 160-180° (обогревание перегретым паром при давлении 12 атм); После барабана горячую линолеумную массу пропускают через размельчитель, где разбивают крупные куски, й подают по специальному массопроводу на валки каландра, через которые проходит и джутовая ткань.

Ткань заправляют между первым и вторым валками, которые имеют температуру соответственно 155-160° и 120-130°. Скорость формования полотна линолеума на каландре 10- 12 м/мин. Каландр за смену выпускает 5 000 пог. м линолеума (шириной 212 см). После каландра готовый линолеум проходит через холодильный барабан и специальное намоточное устройство, где сматывается в рулоны.

Затем линолеум подают на кромко-резательный стол, где одновременно производят разбраковку и раскрой линолеума.